行业资讯 > 系统门窗设计原理浅析

系统门窗设计原理浅析

影响系统窗热工性能的影响因素大致可以分为两种类型,第一是显式类型,第二是隐式类型。所谓显式类型,指的是通过改变以后可以通过仿真计算或试验分析中可以明前观察到其热工性能的变化,如玻璃配置、框玻比、有无隔热条、隔热条材质及形式等因素;隐式类型,则是指无法明显看到其变化影响的因素,如密封系统、框截面高度、型材壁厚等因素。以下针对各影响因素,详细分析其影响规律:

一、显式类型

1、玻璃配置

玻璃通常占到整窗面积的70%~80%,玻璃部分的隔热保温能力对整窗的保温性能影响至关重要,在计算整窗传热系数时,玻璃系统的影响为62%~74%。

(1)单玻厚度

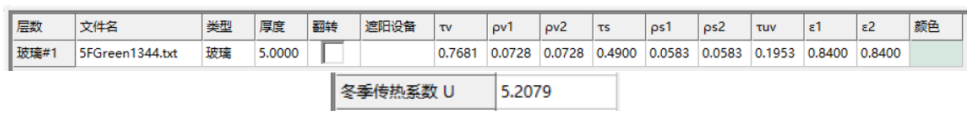

以5mm厚单片绿玻为例,其传热系数为:

图2 单片5mm绿玻传热系数K=5.2W/m2·K

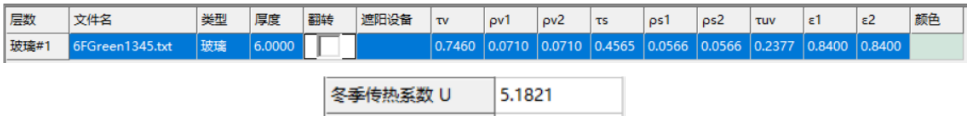

6mm厚单片绿玻其传热系数为:

图3 单片6mm绿玻传热系数K=5.18W/m2·K

6mm单片绿玻对比5mm单片绿玻,其传热系数降低了0.6%,可见玻璃厚度对玻璃系统的传热系数影响极小。

(2)单玻改中空(多层)

如果使用单层玻璃,室内外热量直接通过传导的方式进行传递,而采用中空玻璃,室内外热量的传递模式则是传导+对流+辐射的综合形式,可以有效降低玻璃系统的传热系数。

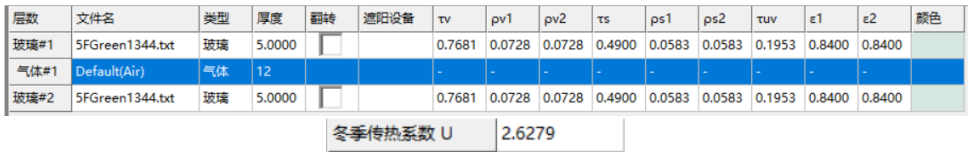

当同样采用绿玻单片组成5+9Air+5的双层中空玻璃时,其传热系数为:

图4 双层中空玻璃传热系数K=2.75W/m2

双层中空比单玻,其传热系数降低了47%,可见该因素对玻璃系统的传热系数影响极大。

当改为三玻两腔,玻璃均为绿玻时,其传热系数为:

图5 三玻两腔中空玻璃传热系数K=1.87W/m2·K

三玻两腔比双层中空,其传热系数降低了32%,可见中空层数对玻璃系统的传热系数影响仍极大。

当改为四玻三腔,玻璃均为绿玻时,其传热系数为:

图6 四玻三腔中空玻璃传热系数K=1.42W/m2·K

此时四玻三腔比三玻两腔,其传热系数降低了24%,可见中空层数对玻璃系统的传热系数影响仍较大,但影响趋势逐渐减小(47%→32%→24%)。

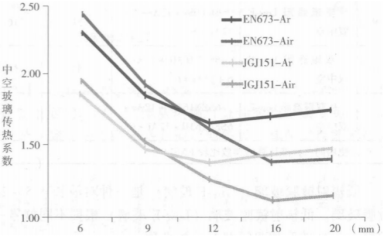

(3)中空层厚度

对于既定的两片基片玻璃,调整两片玻璃的间距,即设定不同的间隔条宽度,可以获得玻璃的最佳传热系数,当然这个最佳传热系数是依据不同的环境条件而有明显差异的。

当中空层厚度为12mm时,其双层中空玻璃系统的传热系数为:

图7 中空层厚度12mm双层玻璃传热系数K=2.63W/m2·K

当中空层厚度为16mm时,其双层中空玻璃系统的传热系数为:

图8 中空层厚度16mm双层玻璃传热系数K=2.62W/m2·K

当中空层厚度为20mm时,其双层中空玻璃系统的传热系数为:

图9 中空层厚度16mm双层玻璃传热系数K=2.65W/m2·K

随着中空层厚度的增加,玻璃系统的传热系数逐渐降低,但降低比率仅为4.3%→0.38%→-1.14%。如上所示,12mm到16mm的中空间隔条宽度,可以获得极佳的中空玻璃传热系数,中空再增大时玻璃系统的传热系数反而再降低,因此12-16的中空层厚度是有效经济厚度,其中12mm为经济性最佳厚度。

图10 中空玻璃中空层厚度传热系数影响规律曲线

(4)采用low-E镀膜玻璃

低辐射镀膜玻璃(Low-E玻璃)是一种对波长4.5~25mm的远红外线有较高反射比的镀膜玻璃。低辐射镀膜玻璃(Lw-E玻璃)根据不同型号一般分为:高透型Low-E玻璃、遮阳型 Low-E 玻璃和双银型 Low-E 玻璃。

高透型 Low-E 玻璃——1)具有较高的可见光透射率,采光自然,效果通透,有效避免“光污染”危害2)具有较低的太阳能透过率,冬季太阳热辐射透过玻璃进入室内增加室内的热能3)具有极高的中远红外线反射率,优良的隔热性能,较低K值(传热系数)。适用范围:寒冷的北方地区

遮阳型 Low-E 玻璃——1)具有适宜的可见光透过率和较低的遮阳系数,对室外的强光具有一定的遮蔽性。

2)具有较低的太阳能透过率,有效阻止太阳热辐射进入室内。3)具有极高的中远红外线反射率,限制室外的二次热辐射进入室内。适用范围:南方地区

双银型 Low-E 玻璃——它突出了玻璃对太阳热辐射的遮蔽效果,将玻璃的高透光性与太阳热辐射的低透性巧妙地结合在一起,与普通Low-E玻璃相比,在可见光头透射率相同的情况下具有更低太阳能透过率。

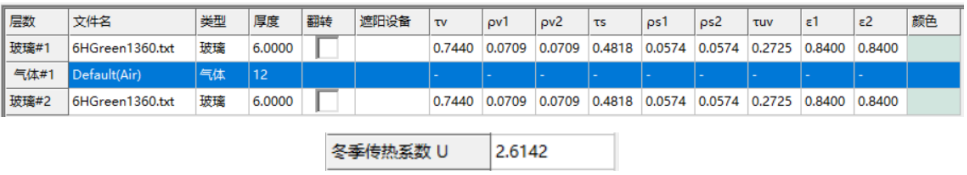

以6mm+12A+6mm中空玻璃为例,其传热系数为:

图11 双层中空(未镀膜)玻璃传热系数K=2.61W/m2·K

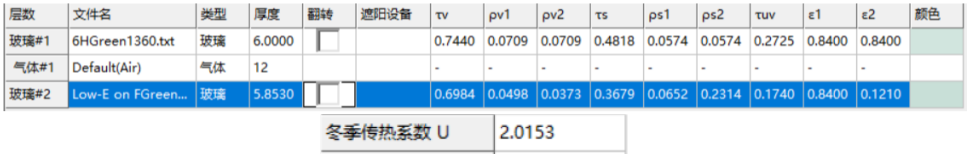

当双层中空玻璃第3面镀low-E膜时,其传热系数为:

图12 双层中空(镀膜)玻璃传热系数K=2.02W/m2·K

采用low-E玻璃比普通双层中空,其传热系数降低了22.6%,可见low-E膜对玻璃系统的传热系数影响较大。

当采用双银low-E镀膜双层中空玻璃时,其传热系数为:

图13 双层中空(镀膜)玻璃传热系数K=1.93W/m2·K

采用双银low-E镀膜双层中空玻璃对比low-E双层中空(单银),其传热系数降低了4.6%,可见双银、三银等镀膜层数的增加对玻璃系统的传热系数有积极影响,但效果并不明显,经济性一般。

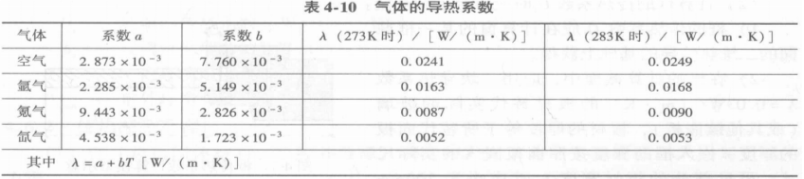

(5)中空层充惰性气体

中空玻璃的传热系数,与气体的热导相关,将中空玻璃空腔内充入大分子、粘滞度高的惰性气体,如氩气、氪气、氙气等(表4-10,气体导热系数),这些惰性气的密度比空气大,气体流动性差,导热系数低,由于气体对流及传导而传递的热量大大降低。其中,氩气最常用,经济性最好(20元/㎡增加),规范规定氩气含量至少85%。

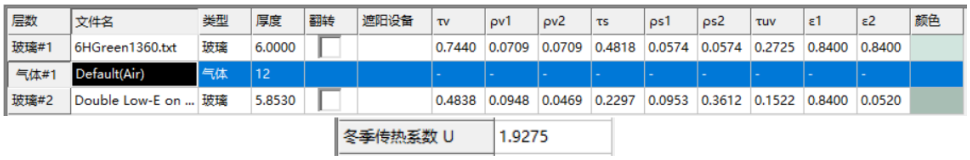

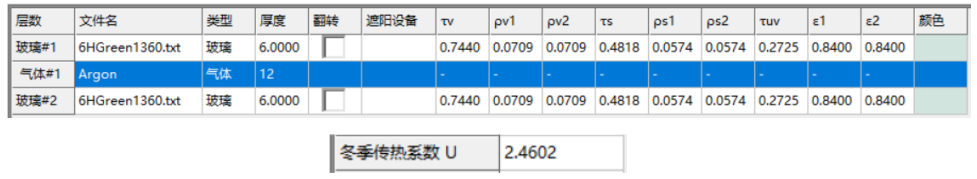

当6+12Air+6普通双层中空玻璃时,其传热系数为:

图14 双层中空玻璃传热系数K=2.61W/m2·K

当6+12Air+6双层中空玻璃充氩气时,其传热系数为:

图15 双层中空玻璃传热系数K=2.46W/m2·K

中空层充氩气后,比普通中空玻璃传热系数降低了7.3%,可见中空层充经济性较好的惰性气体对玻璃系统的传热系数有一定积极影响。充入惰性气体的中空玻璃必须确保其良好的密封特性,以避免昂贵的、高效的性气体不会随着使用时间延长而泄漏,带来中空玻璃性能的衰减:一般来说,对于充入惰性气体的中空玻璃,如果使用硅酮结构胶作为次密封胶的话,就必须采取严格的措施控制丁基胶宽度、丁基胶涂敷量、间隔条接口背封等加工工艺,正常工艺下生产的中空玻璃,气体年泄漏率不应超过1%。同时必须按照最新的《中空玻璃》(CB/T11944-2012)规定进行气体密封耐久性检测。

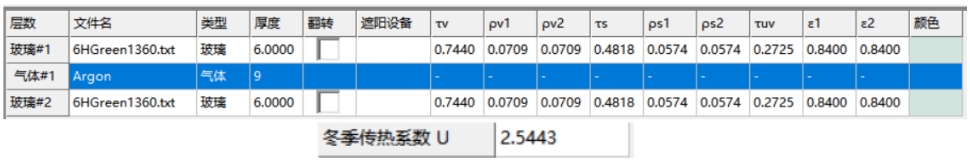

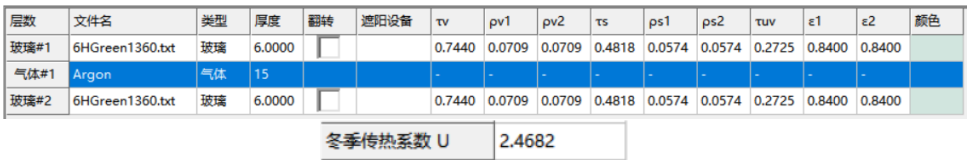

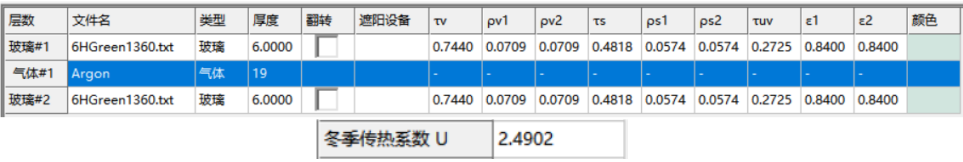

(6)惰性气体厚度

图16 双层中空玻璃(9mm氩气)传热系数K=2.54W/m2·K

图17 双层中空玻璃(15mm氩气)传热系数K=2.46W/m2·K

图18 双层中空玻璃(19mm氩气)传热系数K=2.49W/m2·K

由此可见,当氩气中空层厚度从9mm到12mm时,玻璃传热系数降低了3%;但氩气中空层增加到15mm时,玻璃传热系数并没有变化;当氩气中空层厚度增加到19mm时,反而传热系数有所增加。所以,建议惰性气体中空层厚度为最大12mm,再厚经济性不好。

(7)采用暖边间隔条

寒冷的冬季,大量的热量会通过窗户流失到室外造成能源浪费。热量的流失途径主要玻璃传热损失,玻璃边部的线性传热损失,窗框的传热损失以及其他连接部位的密封失热。

为获得最佳的门窗保温性能,就必须确保门窗各个组成部分均具备相当优良的保温性能,同时最大限度地避免局部连接位置的热桥问题。

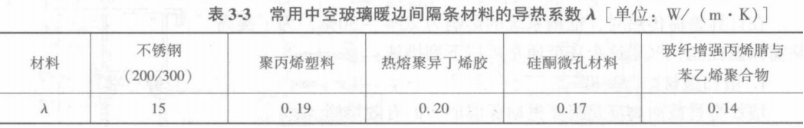

玻璃板之间的间隔条的传热方式是热传导,因此一定要用不良导体,推荐采用玻纤增强型材料,玻纤增强型暖边间隔条材料是真正的暖边间隔条,而且也是目前公认的隔热性能最好的间隔材料。目前国内市场常见的多种品牌暖边间隔条,其材质、工艺各不相同,所表现出的性能也是良莠不齐。

使用暖边间隔条主要有如下意义:

1)实现整窗的节能设计,提升门窗系统的综合保温性能。暖边间隔条可以最大限度地降低玻璃边部线性传热损失,从而大大改善整窗的保温性能。

2)使用暖边间隔条可以预防整窗边部结露,增加居住舒适度。因为暖边间隔条的低导热性能,可以使玻璃边部获得极佳的保温特性,避免热量通过边部线性传热流失。

3)高质量暖边间隔条的应用获得最优化的外观设计玻纤增强型非金属刚性暖边属于亚光质感,表层光泽漫反射,不存在任何炫光影像。同时具备多种颜色的选择,可以满足不同类型、不同色彩和风格的窗框型材的搭配,成就完美的整窗外观效果,使得暖边成为门窗的点睛之笔、装饰亮点,整体完美品质。

△说明:由于中空玻璃采用暖边技术较好地改善了中空玻璃内表面尤其是边缘部位温度不均的不利现象,虽然不能改变中空玻璃中部传热系数可以等效降低外窗整窗传热系数0.2~0.3(依采用的暖边隔条性能高低而定)即设计人员可以在依据但《建筑门窗玻璃幕墙热工计算规程》(JGJ/T 151-2008)计算出来的外窗传热系数值基础上直接扣除0.2~0.3。

2、框扇系统配置

在计算整窗传热时,框扇系统的影响占比为20%~30%,为了提高整窗保温性能,框扇系统这个环节通常采用下列措施:

(1)增加型材截面高度

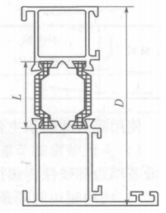

对于塑料(塑钢、玻纤聚氨酯)型材来说,直接增加高度尺寸就可以;对于断热铝型材来说,型材高度的改变通常是通过隔热条宽度L来实现。实践证明,隔热条长度的增加型材的传热系数将减小。

图19 铝合金窗框型材截面(隔热条宽度L,单位:mm)

图20 60mm~90mm铝合金窗框高度下的隔热条宽度整窗传热系数影响规律

对于铝合金型材60mm~90mm截面高度条件下,隔热条(PA66GF25)跨度14mm~44mm范围内,随着隔热条宽度的增加,整窗传热系数呈下降趋势(隔热条宽度超过44mm后,对传热系数降低影响较小,考虑经济性不再增加其宽度)。以60系列铝合金隔热型材为例,当隔热条宽度为14mm时其传热系数为2.57W/m2·K,型材铝合金型材部分不变,仅隔热条宽度增大为44mm时,型材截面改变为90系列,此时其传热系数为2.33W/m2·K,整窗传热系数降低了9.3%,可见隔热条宽度对整窗传热系数有较大影响。

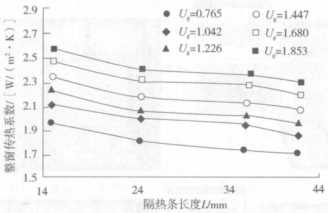

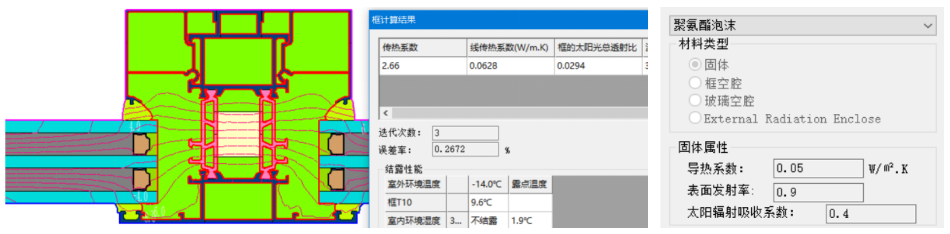

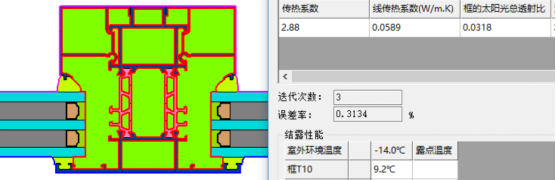

需要注意的是:对于隔热断桥铝合金型材大于65系列即隔热条宽度大于24mm的型材需要在型材隔热腔室里填充隔热材料。(以下算例示意表明:填充影响9%左右,不同保温材料影响不大)

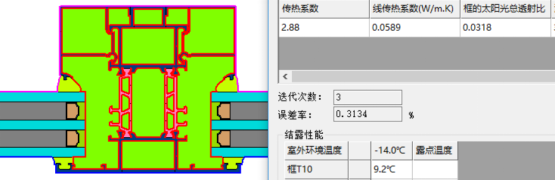

图21 铝合金隔热型材功能腔室分区示意、隔热腔有无填充影响对比

(a)未填充保温材料时K=2.88W/m2·K

(b)填充保温材料(聚苯板)时K=2.62W/m2·K

(c)填充保温材料(发泡聚氨酯)时K=2.66W/m2·K

图22 隔热腔室内是否填充保温材料对比

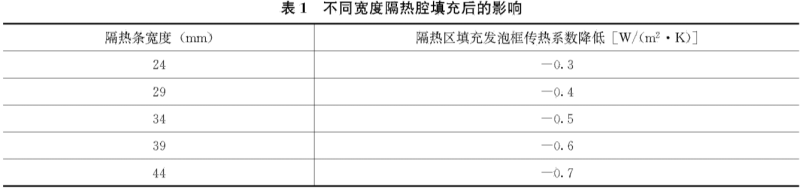

★填充的原因主要是:隔热腔室大了以后对流的影响会加剧,如果不填充发泡材料,随着隔热条的增加,会增加热对流造成的热量损失,隔热型材的热工效果将大打折扣。随着隔热腔室宽度增加(隔热条宽度增加致使隔热腔体宽度增加),如表1所示,当填充同一种发泡材料时,其对框的传热系数影响越大,隔热型材的传热系数降低越多。

另外,对于普通铝合金隔热型材,型材隔热区填充不同导热系数的材料,对于整窗2.0W/m2·K的传热系数的影响可忽略不计。所以,选择低导热系数的价格较低的填充材料即可,比如ps(模塑发泡聚苯乙烯)、pu(发泡聚氨酯)材料即可。但对于高性能铝合金隔热型材,型材隔热区填充不同导热系数的材料,对于整窗 1.1W/m2·K的传热系数的影响则不能忽略不计,影响占比在2%左右。所以,填充材料的选择对于整窗能否满足设计要求仍需考虑。

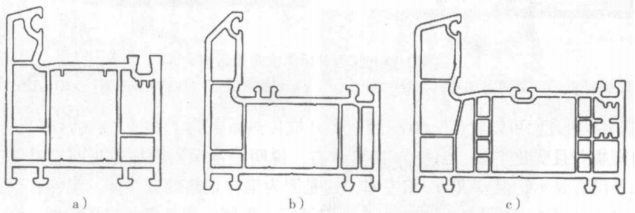

(2)增加型材腔室数量

对于塑料型材来说,增加型材腔室数量是减小传热系数最直接的手段。随着型材腔室数量增多,框材的传热系数减小,一般每增加一个腔室其传热系数降低4%。当然腔室增加对于模具的设计和成本的增加也带来较大的影响。

图23 三腔、四腔、六腔塑料型材截面

但通过以下算例表明,对于铝合金型材来说,因为其金属导热性能非常好,所以增加腔室对于框传热系数的降低几乎无影响,所以铝合金隔热型材不考虑分腔提高热工性能,塑料型材分腔会有效果。

(改注胶为2.61,15%影响)

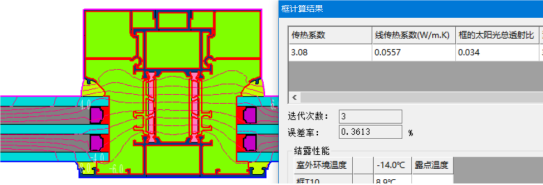

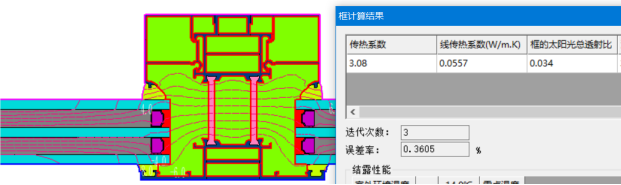

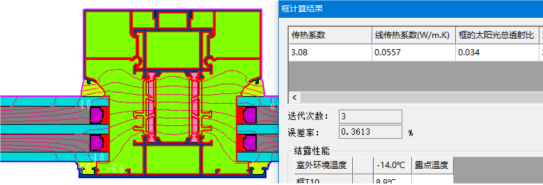

(a)铝合金型材不分腔时K=3.08W/m2·K

(b)铝合金型材分腔时K=3.08W/m2·K

图24 铝合金型材是否分腔对比

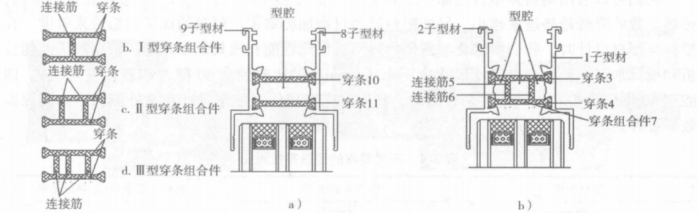

(3)增加隔热条腔室形状及数量

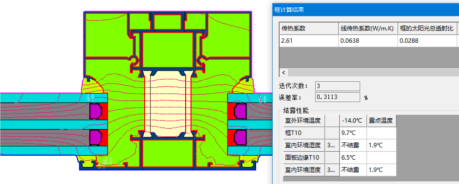

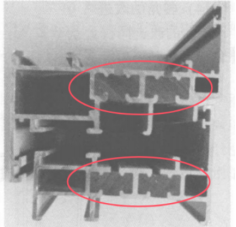

对于隔热铝合金型材来说,改变隔热条形状和腔数,增加隔热条的腔数,其隔热能力也会提高。以下算例表明,隔热条进行分腔处理后,传热系数降低6.5%。

图25 多腔隔热条截面

(a)普通隔热胶条(不分腔)时K=3.08W/m2·K

(b)隔热胶条改为三腔时K=2.88W/m2·K

图26 隔热条是否分腔对比

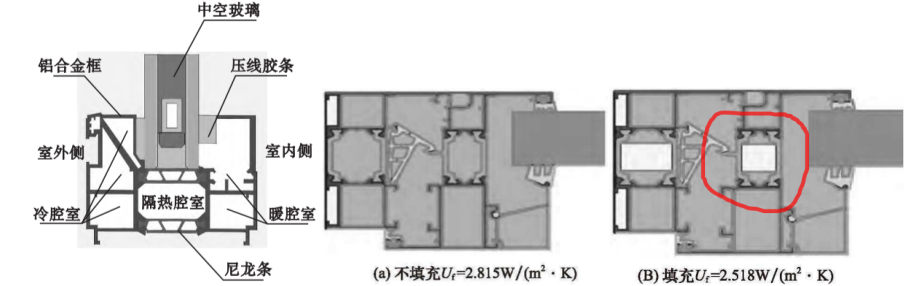

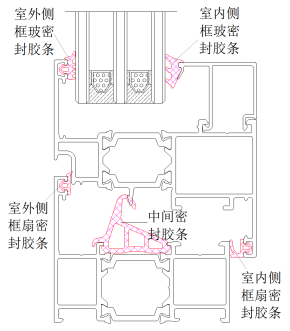

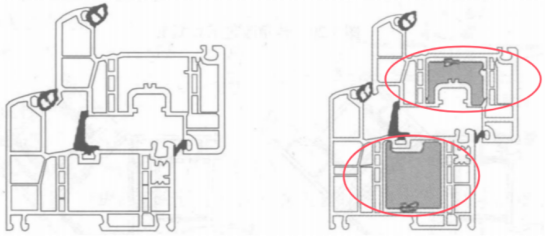

(4)改变框扇间密封层数(水、气分腔)

框扇的组合结构也是影响保温性能的重要方式,密封腔由单腔变成双腔气密性提高,保温性能也随着提高。原因在于:两密封门窗容易加工,五金件安装空间大。但由于排水的需要,框、扇型材上需要铣排水孔、气压平衡孔,故框、扇组成的空间并非完全封闭的,不能算真正意义上的保温腔,实际是水、气共混腔室,其密封性能不好。而三密封结构是在框、扇型材上增加一道密封胶条,再加一道中间密封胶条后,变为三道密封(室外侧水密胶条、中间密封胶条、室内侧气密胶条),此时水、气腔体分离,框扇间密封性能将大大提高。相对于两密封结果,三密封门窗工艺复杂,设计时需特别考虑五金件安装位置及尺寸。如下图所示,三密封门窗中间的密封胶条将水、气分离,形成独立的室外侧水密腔室和室内侧气密腔室。

图27 隔热铝合金型材密封胶条示意

图28 密封结构对保温性能的影响

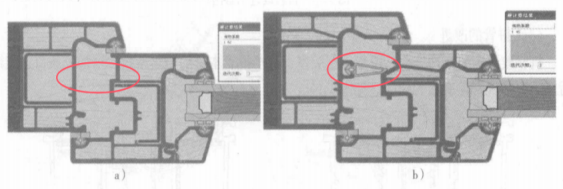

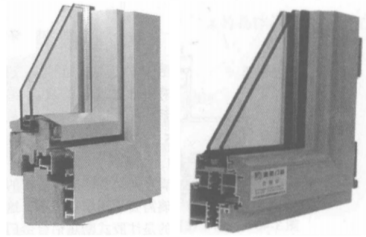

(5)采用双断桥隔热结构

基于保温性能的框、扇设计,其有效举措之一就是采用双断桥结构。双断桥结构往往选用注胶式的,聚氨酯注胶材料的隔热能力比穿条尼龙材料隔热能力强,因此框扇型材的隔热能力更优秀。根据试验双断桥的框、扇的传热系数比单断桥的传热系数要小。

图29 双断桥结构型材

(6)型材内填充保温材料

在型材内填充隔热材料是提高型材保温能力的有效措施之一,但须注意的是填充位置应放在等温线区域。如下图所示,右图填充隔热材料型材的传热系数U、约为0.85W/(m2·K),左图没有填充隔热材料型材的传热系数U、约为1.0W/(m2·K)。另外,在提高保温能力的同时还提高了型材的抗风压能力,其截面力学性能更好,传热系数降低率在10~20%。

图30 型材腔内填充保温材料(模塑聚苯板ps、低发泡聚氨酯pu、岩棉条等)

(7)型材材质

当对整窗保温隔热性能要求更高时(比如被动窗,K≤0.8W/m2·K),再采用铝合金型材就无法实现其节能要求了,此时可以采用其它导热系数更低的材料作为型材材质,比如采用铝木复合型材结构(铝皮包木、木皮包铝)、玻纤聚氨酯型材、塑钢型材等,此时其框材的保温隔热性能更好。

图31 铝包木型材、木包铝型材

图32 玻璃纤维聚氨酯(GFRP、玻璃钢)型材

(8)采用型材腔室表面低辐射技术

型材腔内表面低辐射技术,成本最低的是涂膜或贴膜,这个成本比填充聚氨酯发泡材料要低。

其技术有益影响在于:

1)随着腔室内表面发射率降低,断桥铝合金窗框的传热系数随之减小,与腔室内表面为普通表面的

窗框相比,降低幅度为 12. 39%~30. 38%;整窗传热系数也越小,与腔室内表面为普通表面的整窗相比,降低幅度为 2. 72%~9. 69%;

2)当在窗框腔室上应用低辐射处理技术时,若对所有腔室内表面均进行处理,可最大程度提高窗框的热工性能,传热系数平均降低值约为0. 29 W /( m2 ·K) ;

3)虽然低辐射型窗框的热工性能无法完全媲美填充型窗框,但由于窗框与玻璃系统之间热桥的存在,低辐射型断桥铝合金整窗的传热系数反而小于填充型;

4)由于窗框腔室内表面低辐射处理技术的作用在于降低外窗的传热系数,因此该技术适用于对保温需求较高的地区,最大节能率为 2. 95%,而在既有保温又有隔热需求或仅有隔热需求的地区,其并不产生节能效果。

此外,该技术还可用于填充型窗框的冷暖腔室内表面上,当隔热腔填充聚氨酯泡沫后,若对其余冷腔与暖腔的内表面进行低辐射处理,经模拟计算,处理后窗框传热系数减小约 0.25 W/(m2·K),热工性能提升幅度约16.90%。若该断桥铝合金窗框欲通过改变其总厚度达到相同的改善效果,则其厚度需由75 mm 增加至85 mm,因此,低辐射处理技术对于进一步提高已有填充型窗框的热工性能并降低成本具有积极的效果。

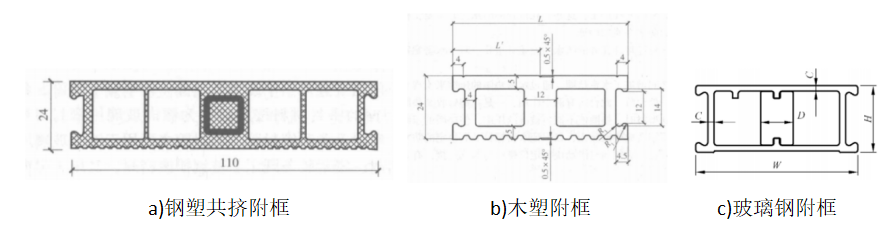

(9)采用节能附框

框墙结构间采用附框连接的目的是解决土建墙体结构洞口不一的安装缺陷,目前常用的附框形式按照材料的不同可以分为多种,其中用得最多的是钢附框。钢附框在一定程度上解决了湿法安装的缺陷,其优点是强度高、使用成本低,但也有缺点是金属材质导热快,容易形成冷桥,直接影响了门窗与建筑连接的保温节能性能。节能附框则解决了这个问题。在国家大力推行建筑节能的环境下,新型的节能附框受到市场认可。在进行整窗产品的热工性能计算时,框与墙相接的边界应作为绝热边界处理,即不考虑框墙线传热损失。因此,对附框进行节能设计,使之接近于绝缘边界条件,模型与实际匹配起来,具有积极意义。

节能附框除了要满足干法安装工艺对附框的要求外,还要达到保温、节能的效果,其应符合以下条件:

1)节能附框的线胀系数与墙体要相近。混凝土水泥的线胀系数为1.0*10(-5)/℃若附框与其相差较大,会导致由于热膨胀冷缩而产生的变形量不同,影响建筑门窗与墙体的密封,导致渗水、脱胶等问题;

2)节能附框的导热系数要小。其材料导热系数(25℃)不应大于0.2W/m·K,附框成品截面宽度方向热阻R不应小于0.28(m2·K)/W;

3)节能附框组装完成后,其连接角破坏力不应小于800N;

4)节能附框的握螺钉力不应小于3000N。

5)选用附框时,节能附框型材截面厚度尺寸应为(24+0.5)mm;宽度尺寸不小于55mm,R寸系列宜按宽度划分为:55、60、65、70、75、80、90、100、110;对于截面宽度小于100mm的窗框,附框与窗框宽度的缩小比例应控制在10%以内;而对于截面宽度大于100mm的窗框,附框宽度应比窗框宽度小0~15mm为宜,附框宽度尺寸应大于或等于60mm。

目前市场上符合条件的节能附框主要有:木塑附框、玻璃钢附框、钢塑共挤附框,其中木塑附框凭借着性能优异、加工便利、性价比高等优点,市场使用率最高。

图33 节能附框型材截面

二、隐式类型

1、气密性能

门窗热损失大致有三个途径:(1)门窗框扇与玻璃热传导;(2)门窗框扇之间、扇与玻璃之间、框与墙体之间的空气渗透热交换;(3)窗玻璃的热辐射。不论什么材料制成的窗,如能对上述三种热交换进行最有效的阻断,则可称为好的节能窗。

气密性的结构设计和保温性能设计也有协同效应,良好的气密性设计解决的就是上面第二种所述的空气渗透热交换损失。门窗的气密性是指门窗在关闭状态下阻止空气渗透的能力。门窗气密性等级的高低对热量的损失影响极大。室外风力变化会对室温产生不利影响,气密性等级越高,则热量损失就越少,对室温的影响也越小。

要实现良好的气密性,密封胶条的结构至关重要,应实现:1)在窗扇关闭后密封条被压得很紧,几乎没有空隙,很难形成对流;2)固定窗由于窗框嵌在墙体内,玻璃直接安装在窗框上,玻璃和窗框采用胶条或者密封胶密封,空气很难通过密封胶条形成对流,产生热损失。

由此可见,采用平开窗和固定窗组合的方式有利于提高门窗的保温性能,尽量不采用推拉窗系统因为其密封性能不好。

框扇的组合结构也是影响保温性能的重要方式,密封腔由单腔变成双腔气密性提高,保温性能也随着提高。三密封结构中,门窗中间的密封胶条将水、气分离,形成独立的室外侧水密腔室和室内侧气密腔室,气密、水密性能大大提高。

2、抗风压性能

许多参数的改变具有协同效应,例如,框材高度的改变,型腔数量的增加不但能提高型材的抗风压强度,也能提高保温性能,但是高度和型腔也不能随意增加,一方面要考虑性能的需要,另一方面还要考虑型材制造难度和成本的提高,要考虑性能提升与成本平衡的问题,提出兼备节能性与经济性的优化设计途径,获得最佳性价比。提升了型材强度和刚度(抗风压性能提升),同样也提升了其气密性能,间接也提升了其保温隔热性能。

增大型材截面高度和壁厚、研制新型型材材料是提高型材抗风压强度的常用方法。例如金属材料和增强纤维材料由于材料本身就有很大的稳定性和坚固性,因此不需增加钢衬。聚酯合金增强塑料型材具有许多优点,一方面增加了型材的抗风压强度,另一方面隔热能力提高,而且重量还减轻。

3、五金件

五金件是安装在建筑门窗上各种金属和非金属配件的总称,是决定门窗性能的关键性部件。五金件是负责将门窗的框与扇紧密连接的部件,对门窗的各项性能有着重要的影响。

1)对节能门窗的五金配套件配置,应选择锁闭良好的多锁点系统,多锁点五金件可以大大提高门窗的密封性能。多锁点五金件的锁点和锁座分布在整个扇窗的四周,当窗扇锁闭后,锁点、锁座牢牢地扣在一起,与铰链(合页)或滑撑配合,共同产生强大的密封压紧力,使密封条弹性变形,从而提供给门窗足够的密封性能,使窗框、扇形成一体,同时保证门窗在受风压的作用下,扇、框变形同步,有效保证密封材料的合理配合,使密封胶条能随时保持受压力的状态下有良好的密封性能。

原因在于:单点锁五金配置时,严重降低了门窗的密封性能,不能使门窗达到节能要求。单锁点只能在窗扇开启侧提供单点锁闭,与铰链(合页)或滑撑配合只能产生3、4处锁闭点,在门窗受到正风压,或负风压时,窗在没有锁闭点的位置就会发生变形,因而导致扇、框之间产生缝隙,使得热冷空气通过缝隙循环流动,形成对流。

2)在选用五金配套件时,应要求供货单位提供产品性能符合相应国家标准或行业标准的有效产品检验报告及产品合格证书,且产品在进货时应进行质量抽检。

(材质好的五金配套件是良好品质节能窗的基本保证。材质差的五金配套件易老化、易裂,进而导致门窗的开启不灵活或无法启闭,并可能带来生命安全的威胁,因此在选择五金配套件时一定要选择有品质保证的产品,不能贪图便宜,因小失大。)

- {{ item.description }}

- 预览